新南威尔士大学的研究人员开发了一种电动汽车电机设计,有望在尺寸,生产成本,可靠性,安全性,功率输出和效率方面打勾。

可能改变游戏规则的电机设计正在由新南威尔士大学电气工程与电信学院副教授Rukmi Dutta和Chu国玉博士领导的团队开发。

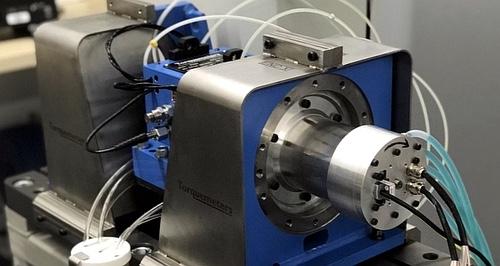

据说有潜力增加电动汽车的续航里程,原型电机已经实现了100,000rpm的速度。

它是内置永磁同步电机(IPMSM)的演变,该设计主要用于电动汽车的牵引驱动。

这种新型电机实现的最大功率和速度已成功超过并翻了一番现有的层压IPMSM(内置永磁同步电机)的高速记录,使其成为世界上最快的IPMSM,采用商业化的层压材料制造。

重要的是,电机能够产生非常高的功率密度,有利于电动汽车减轻整体重量,从而增加任何给定电荷水平的续航里程。

常规的IPMSM型电机在其转子内嵌入了磁铁,以产生扩展速度范围的强扭矩,但由于转子中的薄铁桥限制了最大速度,因此可能会受到低机械强度的影响。

新南威尔士大学团队已经为一种新的转子拓扑结构申请了专利,该拓扑结构可显着提高鲁棒性,同时还减少了单位发电量的稀土材料数量。

其设计基于韩国双绑拱结构Gyopo铁路桥的工程特性,以及基于复合曲线的机械应力分布技术。

电机令人印象深刻的功率密度有可能为重量极其重要的电动汽车提供更高的性能。

“电动汽车的趋势之一是它们具有以更高速度旋转的电机,”朱博士说。

“每个电动汽车制造商都在努力开发高速电机,原因是物理定律的本质允许你缩小机器的尺寸。使用较小的机器,它的重量更轻,消耗的能量更少,因此使车辆具有更长的行驶里程。

“通过这个研究项目,我们试图实现绝对的最大速度,我们已经记录了每分钟超过100,000转,峰值功率密度约为每公斤7千瓦。

“对于电动汽车电机,我们实际上会降低速度,但这也会增加其功率。我们可以进行扩展和优化,以提供给定范围内的功率和速度 - 例如,最大速度约为18,000rpm的200kW电机,非常适合电动汽车应用。

“如果像特斯拉这样的电动汽车制造商想要使用这种电机,那么我相信只需要大约6到12个月的时间就可以根据他们的规格对其进行修改。

“我们有自己的机器设计软件包,我们可以在其中输入速度或功率密度的要求,并将系统运行几周,它为我们提供了满足这些需求的最佳设计。

新的IPMSM原型电机是使用新南威尔士大学团队自己的人工智能辅助优化程序开发的,该计划评估了一系列不同物理方面的设计 - 即电,磁,机械和热。

它评估90个潜在的设计,然后选择最好的50%的选项来生成新的设计范围,并重复该过程,直到达到最佳状态。最终的电机是程序分析的第120次迭代。

除电动汽车外,该电机还有许多其他潜在应用,包括大型加热,通风和空调(HVAC)系统,这些系统需要高速压缩机使用新形式的制冷剂,从而显着减少对全球变暖的影响。

它还可用于航空和机器人行业高度需要的高精度计算机数控(CNC)机器。新南威尔士大学高速电机技术可以使这种高精度CNC机床以最小的直径进行铣削或钻孔。

另一个应用是作为飞机发动机内部的IDG(集成驱动发电机),为更电动的飞机系统提供电力。

与现有技术相比,新南威尔士大学团队的新电机还具有显着的成本优势,并且使用更少的稀土材料,如钕。

“大多数高速电机使用套筒来加强转子,该套筒通常由钛或碳纤维等高成本材料制成。套筒本身非常昂贵,也需要精确安装,这增加了电机的制造成本,“朱博士解释说。

“我们的转子具有非常好的机械坚固性,因此我们不需要套筒,从而降低了制造成本。我们只使用约30%的稀土材料,其中包括材料成本的大幅降低,从而使我们的高性能电机更加环保和实惠。

汽车制造商可能会对澳大利亚的这些发展产生浓厚的兴趣,并希望在生产电动汽车中采用这种电机,但汽车制造商已经可以选择使用哪种电动牵引电机。

例如,法拉利和AMG一直在寻找一种足够锋利的电动边缘,以满足“生产”超级跑车客户,这意味着高端轴向磁通电动机可以满足他们的要求。

轴向磁通电机能够在驾驶员推动加速器时从电池组中提供额外的功率。就这么简单。电机比主要使用的径向电机小得多,但具有更强大的冲头。

通过解释,传统的径向EV电机的工作原理是将数百,在某些情况下数千安培的电流推到铜线圈上。当这些线圈通电时,它们成为具有吸引力和排斥力的电磁铁。围绕旋转转子的静止定子产生的磁力产生扭矩,转动车辆的车轮。

另一方面,在轴向电机中,盘形转子与中央定子一起旋转,而不是在定子内旋转转子。这导致电流(磁通量)轴向穿过机器,而不是从中心径向流出。

由于电机在较大的直径下产生扭矩,因此需要更少的材料,从而有助于减小单元尺寸。

标签:

版权声明:本文由用户上传,如有侵权请联系删除!